Temos percebido um enorme conjunto de ferramentas, de conceitos, todos visando melhorar a nossa empresa. Começamos a mais de uma década com o TQC, “Total Quality Control”, TQM, “Total Quality Management”, diversas ferramentas, PDCA, “Plain, Do, Check, Action”, etc. O mais avançado é a estratégia é o Six Sigma, Seis Sigma. Esta estratégia combate a variabilidade de processos através de métodos estatísticos, ferramentas, etc. O seu foco é reduzir a variabilidade reduzindo os desvios dos processos tentando alcançar o Six Sigma de desvio padrão que significa ter um rendimento no processo de 99,9997%, ou 3,4 defeitos para cada milhão de oportunidades. O Six Sigma é a busca da perfeição através da redução de desvios nos processos. O foco aqui não é entrar em detalhes de como funciona o Six Sigma, mas mostrar que há a necessidade de um planejamento para qualquer ferramenta ou sistema a ser usado na empresa. Quem já conheceu o TQC vai perceber que o Six Sigma é o mesmo com mais tecnologia, mais conhecimentos, mais reforçado, mais objetivo.

Na figura 1 podemos ver um caminho para começarmos a usar esta estratégia. Existem empresas que pegam a rodovia 2 e 3 e existem outras que preferem ir logo para a rodovia 4. É critério de cada uma e respeitamos, mas queremos mostrar que há uma necessidade de se planejar eficazmente esta viagem, para não tornarmos esta estratégia mais uma como todas as outras já citadas.

Fig.01- O mapa rodoviário Six Sigma (do livro “Estratégia Seis Sigma” de Peter S. Pande, Robert P. Neuman, Roland R. Cavanagh – Editora Qualitymark)

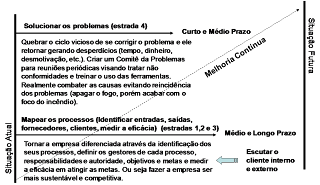

Toda a empresa tem problemas e há um esforço em acabar com os mesmos para dar resposta ao presidente, aos acionistas, aos gerentes. Não existe a busca da eficácia e da eficiência e sim um esforço enorme em mostrar que se está agindo. Logo é possível e se compreende se a empresa partir para a rodovia 4 visando solucionar os problemas. Ainda assim recomenda-se que existam certos cuidados como os de descobrir as causas desses problemas. Senão estaremos apagando apenas incêndios sem descobrir a fonte do fogo. Os problemas se repetirão eternamente e a empresa não atingirá a melhoria contínua dos seus processos. Na figura 2, podemos ver esta possibilidade de se começar pela rodovia 4, porém não se esquecendo as outras rodovias vislumbrando a melhoria contínua dos processos e da empresa.

Na figura 1 podemos ver um caminho para começarmos a usar esta estratégia. Existem empresas que pegam a rodovia 2 e 3 e existem outras que preferem ir logo para a rodovia 4. É critério de cada uma e respeitamos, mas queremos mostrar que há uma necessidade de se planejar eficazmente esta viagem, para não tornarmos esta estratégia mais uma como todas as outras já citadas.

Fig.01- O mapa rodoviário Six Sigma (do livro “Estratégia Seis Sigma” de Peter S. Pande, Robert P. Neuman, Roland R. Cavanagh – Editora Qualitymark)

Toda a empresa tem problemas e há um esforço em acabar com os mesmos para dar resposta ao presidente, aos acionistas, aos gerentes. Não existe a busca da eficácia e da eficiência e sim um esforço enorme em mostrar que se está agindo. Logo é possível e se compreende se a empresa partir para a rodovia 4 visando solucionar os problemas. Ainda assim recomenda-se que existam certos cuidados como os de descobrir as causas desses problemas. Senão estaremos apagando apenas incêndios sem descobrir a fonte do fogo. Os problemas se repetirão eternamente e a empresa não atingirá a melhoria contínua dos seus processos. Na figura 2, podemos ver esta possibilidade de se começar pela rodovia 4, porém não se esquecendo as outras rodovias vislumbrando a melhoria contínua dos processos e da empresa.

.png)

Fig.02- Possibilidades de escolha das rodovias

Algumas empresas tendem a lançar vários projetos Six Sigma e se desapontam com os resultados. Não percebem que antes precisam conhecer a própria empresa, quais os seus clientes, quais os requisitos desses clientes, quais os seus processos e os resultados dos mesmos para atender esses clientes. Muitas vezes vemos processos bem estruturados, mas dos quais as suas saídas não agregam valor para os clientes. Podem até estar sendo eficientes, mas não eficazes, não atingem objetivos coerentes com o que o cliente quer e espera (necessidades e expectativas respectivamente). Sugerimos a seguinte seqüência:

1-Identificar os seus clientes. Elaborar pesquisas, escutar a voz do cliente, descobrir as suas necessidades e expectativas, aquilo a mais que o vai cativar.

2-Mapear os seus processos. Cabe aqui reforçar a idéia de se levar em conta o foco nos “stakeholders”, ou seja, os interessados nos processos começando pelos clientes indo aos acionistas, colaboradores, fornecedores, órgãos reguladores, autoridades, vizinhos, etc. Levar em conta o planejamento estratégico identificando no ambiente externo ameaças e oportunidades e no ambiente interno à empresa os pontos fortes e os pontos fracos. O importante é manter o foco de identificar os processos centrais, aqueles que estão diretamente ligados aos clientes finais. Todos os outros processos serão os de apoio, não menos importantes. Na figura 3 temos um mapa dos processos dentro dos ambientes internos e externos da empresa, o qual pode servir como guia para qualquer início de mapeamento de processos. Só neste item começaremos a perceber que alguns processos têm atividades repetidas que podem ser eliminadas, identificaremos inúmeros desperdícios, perceberemos que os processos não estão sendo controlados adequadamente e levando em conta a sua importância, como centrais ou como de apoio. Sabemos que em muitas empresas não existem nem identificação de quais são os seus clientes tanto finais como internos, quanto mais noção do ambiente externo e interno, suas ameaças e oportunidades, pontos fracos e pontos fortes. Como então partir para qualquer ferramenta ou processo como um Six Sigma se nem a visualização dos seus processos existe? Por isso a Qualidade, os seus conceitos, as suas ferramentas têm sofrido tanto descrédito. Existe a busca do imediatismo, de aplicar a correção dos problemas, não existe planejamento, não existe busca da causa, não existe preocupação no futuro.

.png)

Fig.03- Mapa Estratégico de Processos

3-Identificar as necessidades e expectativas de cada “stakeholder”, mas com foco maior nos clientes finais. Para cada saída, de cada processo, identificar quais são aquelas críticas, aquelas que podem afetar as necessidades e expectativas dos clientes.

Chamam-se de CTQ ou Características Críticas para a Qualidade, mas também podem ser chamadas de limites de especificação, alvos, etc. Voltando ao item 2, onde temos mapeado cada processo, vamos identificar qual saída á critica e precisamos medir se a mesma está atingindo o objetivo. Quais são os objetivos de cada processo não se esquecendo de correlacionar os mesmos com os objetivos da empresa. Estes objetivos dos processos devem estar focados nos clientes e alguns no restante dos “stakeholders”. Depois de identificados esses objetivos, identificar quais são as saídas do processo que estão relacionadas com esses objetivos, quais serão as metas e quais indicadores de desempenho nós teremos para medir o alcance dessas metas e, portanto, desses objetivos.

2-Mapear os seus processos. Cabe aqui reforçar a idéia de se levar em conta o foco nos “stakeholders”, ou seja, os interessados nos processos começando pelos clientes indo aos acionistas, colaboradores, fornecedores, órgãos reguladores, autoridades, vizinhos, etc. Levar em conta o planejamento estratégico identificando no ambiente externo ameaças e oportunidades e no ambiente interno à empresa os pontos fortes e os pontos fracos. O importante é manter o foco de identificar os processos centrais, aqueles que estão diretamente ligados aos clientes finais. Todos os outros processos serão os de apoio, não menos importantes. Na figura 3 temos um mapa dos processos dentro dos ambientes internos e externos da empresa, o qual pode servir como guia para qualquer início de mapeamento de processos. Só neste item começaremos a perceber que alguns processos têm atividades repetidas que podem ser eliminadas, identificaremos inúmeros desperdícios, perceberemos que os processos não estão sendo controlados adequadamente e levando em conta a sua importância, como centrais ou como de apoio. Sabemos que em muitas empresas não existem nem identificação de quais são os seus clientes tanto finais como internos, quanto mais noção do ambiente externo e interno, suas ameaças e oportunidades, pontos fracos e pontos fortes. Como então partir para qualquer ferramenta ou processo como um Six Sigma se nem a visualização dos seus processos existe? Por isso a Qualidade, os seus conceitos, as suas ferramentas têm sofrido tanto descrédito. Existe a busca do imediatismo, de aplicar a correção dos problemas, não existe planejamento, não existe busca da causa, não existe preocupação no futuro.

.png)

Fig.03- Mapa Estratégico de Processos

3-Identificar as necessidades e expectativas de cada “stakeholder”, mas com foco maior nos clientes finais. Para cada saída, de cada processo, identificar quais são aquelas críticas, aquelas que podem afetar as necessidades e expectativas dos clientes.

Chamam-se de CTQ ou Características Críticas para a Qualidade, mas também podem ser chamadas de limites de especificação, alvos, etc. Voltando ao item 2, onde temos mapeado cada processo, vamos identificar qual saída á critica e precisamos medir se a mesma está atingindo o objetivo. Quais são os objetivos de cada processo não se esquecendo de correlacionar os mesmos com os objetivos da empresa. Estes objetivos dos processos devem estar focados nos clientes e alguns no restante dos “stakeholders”. Depois de identificados esses objetivos, identificar quais são as saídas do processo que estão relacionadas com esses objetivos, quais serão as metas e quais indicadores de desempenho nós teremos para medir o alcance dessas metas e, portanto, desses objetivos.

-Mapear o processo – identificar as necessidades e expectativas dos clientes – definir objetivos em relação a essas necessidades e expectativas – revisar o processo para que se agregue valor (as suas saídas devem ter relação com os “stakeholders”, senão está sendo inútil alguma atividade dentro do processo) – identificar aquelas saídas do processo que são críticas, ou seja, que estão relacionadas com as Características Críticas da Qualidade, com os objetivos – estipular metas – criar indicadores para medir a eficácia do processo em atender estas metas. Podemos perceber que já estamos, sem querer, entrando nas rodovias 1, 2 e 3 do mapa rodoviário da figura 1.

Se a empresa quiser se aprofundar mais pode começar a identificar os gargalos dentro de cada processo e aplicar as ferramentas nestes gargalos. Este texto é apenas para conscientizar a todos que não temos ferramentas, estratégias, etc. miraculosas e sim caminhos a serem tomados sempre com planejamento. Além disso, nunca devemos deixar de ter a visão de processos. Na indústria automobilística existe uma ferramenta chamada SIPOC (“Suppliers”, “Input”, “Process”, “Output”, “Customers”) que ajuda muito no mapeamento dos processos identificando quem são os fornecedores incluindo os internos, quais as entradas, fluxo do processo, saídas, clientes do processo, etc.

Para aplicarmos as ferramentas do Six Sigma, para aplicarmos as ferramentas conhecidas dentro do MASP (método de Analise de Solução de Problemas) como o diagrama de Ishikawa (espinha de peixe), cartas de controle, Pareto, etc., precisamos ter a visão de cada processo, se ele está devidamente focado nos seus clientes internos e externos, se não existem desperdícios a serem eliminados ou reduzidos, o como estamos medindo a eficácia (atingir esses objetivos) e a eficiência (o quanto estamos despendendo para atingir os objetivos). Quais são os donos dos processos, os seus gestores e se eles estão conhecendo todo o seu processo e se eles é que respondem pelos indicadores de desempenho. Temos percebido inúmeras empresas que cobram o processo da Qualidade pelos desempenhos negativos dos processos, o porquê as metas não foram atingidas. Total falta de visão de processos de definição correta de responsabilidades. Cada gestor de cada processo deve buscar a eficácia e eficiência do seu processo com a Qualidade o assessorando, o treinando e à sua equipe e o auditando visando a melhoria contínua.

Nas figuras seguintes apresentamos uma planilha Excel onde mostra na primeira tela o mapa de processos e, clicando em cada um dos processos, podemos entrar no mapa específico do processo selecionado.

No segundo mapa podemos ver fornecedores, entradas, fluxo, saídas, clientes, quais saídas são críticas para o processo, quais os indicadores de desempenho, os documentos do sistema da Qualidade com relação aquele processo, etc. Tanto o gestor do processo, como a alta direção, como os colaboradores, os auditores, terão uma visão do que agrega valor ao processo, quais as saídas que devem ter maior atenção e esforço, facilidade de visualização sistêmica numa só planilha, etc.

Para aplicarmos as ferramentas do Six Sigma, para aplicarmos as ferramentas conhecidas dentro do MASP (método de Analise de Solução de Problemas) como o diagrama de Ishikawa (espinha de peixe), cartas de controle, Pareto, etc., precisamos ter a visão de cada processo, se ele está devidamente focado nos seus clientes internos e externos, se não existem desperdícios a serem eliminados ou reduzidos, o como estamos medindo a eficácia (atingir esses objetivos) e a eficiência (o quanto estamos despendendo para atingir os objetivos). Quais são os donos dos processos, os seus gestores e se eles estão conhecendo todo o seu processo e se eles é que respondem pelos indicadores de desempenho. Temos percebido inúmeras empresas que cobram o processo da Qualidade pelos desempenhos negativos dos processos, o porquê as metas não foram atingidas. Total falta de visão de processos de definição correta de responsabilidades. Cada gestor de cada processo deve buscar a eficácia e eficiência do seu processo com a Qualidade o assessorando, o treinando e à sua equipe e o auditando visando a melhoria contínua.

Nas figuras seguintes apresentamos uma planilha Excel onde mostra na primeira tela o mapa de processos e, clicando em cada um dos processos, podemos entrar no mapa específico do processo selecionado.

No segundo mapa podemos ver fornecedores, entradas, fluxo, saídas, clientes, quais saídas são críticas para o processo, quais os indicadores de desempenho, os documentos do sistema da Qualidade com relação aquele processo, etc. Tanto o gestor do processo, como a alta direção, como os colaboradores, os auditores, terão uma visão do que agrega valor ao processo, quais as saídas que devem ter maior atenção e esforço, facilidade de visualização sistêmica numa só planilha, etc.

.png)

Fig.04- Planilha do Mapa de Processos, página inicial

No mapa do processo podemos também adicionar uma coluna com o tempo de cada atividade e com isso compararmos o que temos de disponível em homem x hora e se atende para cumprirmos todas as saídas do processo. Caso não, quais as ações? Poderemos identificar os gargalos, remover atividades das quais as saídas não são críticas, deslocar mão de obra, pedir recursos, revisar o fluxo do processo, etc.

.png) Fig.05- Planilha do Mapa de Processos, página de um dos processos

Fig.05- Planilha do Mapa de Processos, página de um dos processosConclusão:

Antes de aplicarmos inúmeras ferramentas, estratégias, etc. precisamos entender a nossa empresa com uma visão sistêmica, do todo. Para isso devemos começar criando uma visão de processos com enfoque nos clientes e depois no restante dos “stakeholders”. Ao mapearmos os processos e comparando os mesmos com as necessidades e expectativas dos clientes, nós começaremos a descobrir um mundo de oportunidades de melhorias e produtividade. Também começaremos a entender melhor as interfaces entre os processos e, assim, fortalecendo a visão sistêmica. Se cada gestor de cada processo entender a sua responsabilidade pelo seu processo e passar essa visão a cada um dos seus colaboradores, com certeza o comprometimento de todos com os objetivos será muito maior. Com tudo isto em mão e, com as medições de desempenho indicando os pontos fracos, aí sim, nós poderemos escolher as ferramentas ou estratégias mais adequadas, como implantar um projeto Six Sigma, ou apenas usar um MASP, ou rodar um PDCA. Não desanimemos com os resultados das ferramentas ou processos da Qualidade, o mau planejamento, a má escolha, a deficiente priorização, a deficiente combinação de diversas ferramentas é que são a causa do problema de resultados inesperados ou ineficazes. Este texto apenas reforça a importância de primeiro planejarmos o caminho, a rodovia a se pegar e para tudo isso, primeiro deveremos conhecer os nossos processos e a nossa empresa.

Antes de aplicarmos inúmeras ferramentas, estratégias, etc. precisamos entender a nossa empresa com uma visão sistêmica, do todo. Para isso devemos começar criando uma visão de processos com enfoque nos clientes e depois no restante dos “stakeholders”. Ao mapearmos os processos e comparando os mesmos com as necessidades e expectativas dos clientes, nós começaremos a descobrir um mundo de oportunidades de melhorias e produtividade. Também começaremos a entender melhor as interfaces entre os processos e, assim, fortalecendo a visão sistêmica. Se cada gestor de cada processo entender a sua responsabilidade pelo seu processo e passar essa visão a cada um dos seus colaboradores, com certeza o comprometimento de todos com os objetivos será muito maior. Com tudo isto em mão e, com as medições de desempenho indicando os pontos fracos, aí sim, nós poderemos escolher as ferramentas ou estratégias mais adequadas, como implantar um projeto Six Sigma, ou apenas usar um MASP, ou rodar um PDCA. Não desanimemos com os resultados das ferramentas ou processos da Qualidade, o mau planejamento, a má escolha, a deficiente priorização, a deficiente combinação de diversas ferramentas é que são a causa do problema de resultados inesperados ou ineficazes. Este texto apenas reforça a importância de primeiro planejarmos o caminho, a rodovia a se pegar e para tudo isso, primeiro deveremos conhecer os nossos processos e a nossa empresa.

Nenhum comentário:

Postar um comentário